Jetzt, wo ich diesen Bericht schreibe, liegt der Beginn meines Gleisbaus bereits zwei Jahre zurück. Nein, es hat nicht so lange gedauert, doch man hat ja noch anderes zu tun, und so schleppte sich das Vorhaben dahin. Dank vieler Fotos und gutem Erinnerungsvermögen berichte ich nun von dem Abenteuer 'Gleisbau'. Vorab entschuldige ich mich für die Unschärfe in manchen Bildern, die meist aus einer zu geringen Schärfentiefe resultiert. Trotzdem ist m.M. nach erkennbar, worum es geht.

Den Anfang macht der Modulkopf nach FKTT-Norm. Den Gleisabschluss ohne Hilfsmittel so hinzuzirkeln, dass fremde Module nahtlos passen, dürfte nahezu unmöglich und sehr fehlerträchtig sein und so habe ich mir ein Set eingleisiger Kopfprofilschablonen besorgt. Vorausgesetzt, die Kopfprofile der Modulkästen sind exakt gefertigt, ist die Schablone ein Garant dafür, dass die eigenen Module an jedem anderen Modul passen.

Bild 1: genormter Modulübergang

Die Kopfprofilschablone wird mittels zweier Dübel (im Lieferumfang) auf den Modulkopf gesteckt. Mit Klemmen kann man das Ganze zusätzlich fixieren. Ich verwende für das Streckengleis das Betonschwellenband von TTfiligran®. Dieses ist etwas schmaler als die Holzschwellennachbildung, auf dessen Breite wiederum die Aussparung der Kopfschablone (oben; Gleisaufnahme) ausgelegt ist. Um das Betonschwellenband trotzdem mittig ausrichten zu können, habe ich die Schienenprofile weit genug überstehen lassen und ein Stück der Holzschwellennachbildung aufgesteckt, welches dann in die Aussparung in der Schablone eingelegt und mit einer Schraube fixiert wurde.

Die verwendete Schalldämmung endet ca. 3cm vor der Modulkante. Direkt am Übergang würde sie diesem nicht genügend Halt bieten. Das Stück wird stattdessen von einem 3mm starkem Birkenholzplättchen ausgefüllt, welches mit 2K-Kleber befestigt ist. Bei allen 'inneren' Übergängen habe ich die 3mm Sperrholzstücken, die den Ausgleich zur Dämmmatte bilden, jeweils am Stück über beide Segmentenden verklebt, die Segmente waren dabei fest miteinander verbunden. Der verwendete 2K-Kleber hat ausgleichende bzw. füllende Eigenschaften. Erst nach dem Aushärten habe ich den Übergang mit einer Absatzsäge getrennt.

Bild 2: Ausrichten am Modulübergang

Die Schienenprofile werden an den Übergängen auf Schwellenstücke gelötet, die ich aus Leiterplattenmaterial selber gefräst habe. Es gibt diese Übergangsstücke auch zu kaufen und die sind etwas schöner geraten als die meinen, aber ich Anbetracht von Preis und benötigter Menge ist es für mich OK. Außerdem hatte ich mehr als ausreichend Platinenmaterial rumliegen. Da das Leiterplattenmaterial nur 1,5mm stark ist, Betonschwellen nebst Kleineisen aber 2,3mm auftragen, müssen die Übergangsstücken nochmals mit 0,8mm unterfüttert werden. Dazu habe ich Reste von Furnierholz, später 0,75mm dünne Polystyrolplatten von 'architekturbedarf.de' verwendet. Die Übergangsstücke nebst Höhenausgleich werden nicht verklebt, sondern mit 4 Messingsenkkopfschrauben 1,2 x 16mm verschraubt.

Meiner Meinung nach würde ein Verkleben die Reparatur möglicher Schäden unnötig erschweren, denn für einen stabilen Übergang müssten wohl fest aushärtende Kleber genutzt werden. Gleise und Schotter wurden bzw. werden mit flexiblen Klebern befestigt. Dadurch ist es möglich, Gleise wieder zu entfernen, ohne den Untergrund zu ruinieren. Abnehmbare End(übergangs)stücke sind somit nur folgerichtig.

Zum Ausrichten der Gleise habe ich diverse, 12mm breite, Messing -bzw. Aluminiumprofile verwendet. Der im Bild sichtbare Messingvierkant wurde mittels Anschlagwinkel so ausgerichtet, dass das Gleis in allen drei Achsen rechtwinklig zum Modulkopf liegt. Nach dem Ausrichten wurden zunächst das Übergangsstück fixiert und dann die Schienenprofile verlötet.

Bild 3: Übergangsstück

Da, außer bei den Kopfstücken nach Modulnorm, innerhalb meiner Segmentgruppe kein Gleisübergang im rechten Winkel zu den Segmentübergängen liegt, habe ich die Übergangsstücken so gefräst, dass in der Mitte eine größere Platinenfläche (3 Schwellenbreiten) verbleibt. Optisch ist das nicht perfekt aber die Schienenprofile haben auf diese Weise bis zur Segmentkante guten Halt.

Achtung: Das spätere Trennen der Schienenprofile lässt sich sehr gut mit der Schienensäge aus dem Hause 'Fohrmann' bewerkstelligen. Aber während die Säge die Profile wie Butter durchtrennt, scheitert sie an dem Platinenmaterial. Ich habe es einmal versucht und die Säge war ruckzuck rundgelutscht.

Mit dieser Erkenntnis habe ich alle weiteren Übergangsstücke nach dem Ausrichten von Gleis und Übergangsstück zunächst mit zwei Schrauben fixiert und die übrigen Schraubenpositionen mit 1,2mm vorgebohrt. Zudem wurde die Nahtstelle zwischen den Segmenten mit CD-Schreiber markiert. Die Auftrennung der Platine erfolgte nunmehr mit einer dünnen Säge im Schraubstock.

Bevor jedoch die lötbaren Übergangsstücken verbaut werden, muss das Gleis ausgerichtet werden. Auch hierbei habe ich immer, soweit es möglich war, über zwei Segmente gearbeitet. Mein erstes Segment (von fünf) ist 50cm breit, mein zweites 100cm. Ich habe also zunächst das erste Joch am Modulübergang montiert. Das Ende reichte ca. 10cm in das zweite Segment hinein. Mir war daran gelegen, die großzügig ausgelegten Radien des Streckengleises möglichst sauber und elegant auszuformen. Daher erschien es mir wenig sinnvoll, bei nur 10cm Überstand schon die Schienen am Übergangsstück zu verlöten. Also habe ich zunächst, wie unten beschrieben, ein weiteres Joch an das Erste angesetzt.

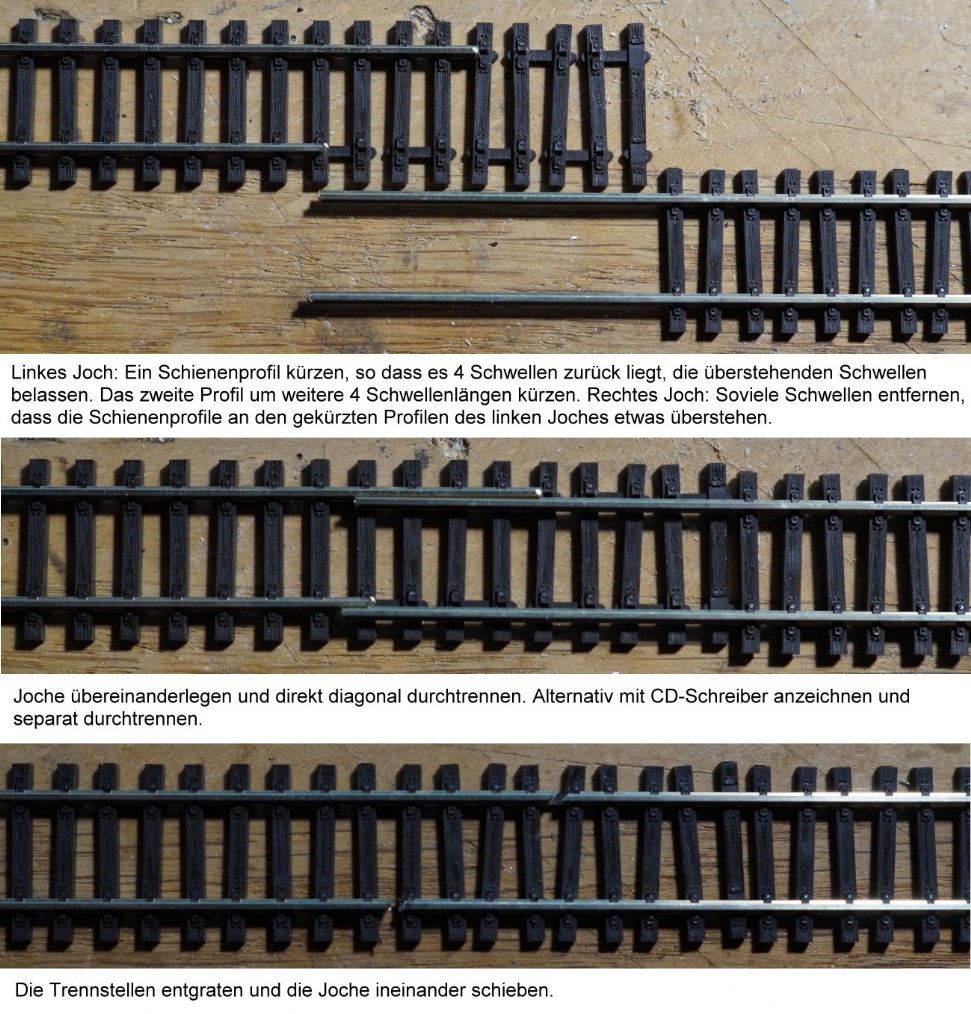

Bild 4: Jochverbindung (Nachstellung mit Modellgleis in Ermangelung brauchbarer Fotos)

Bei der Verbindung zweier Gleisjoche traten folgende vier Aspekte zu Tage:

In vielen Quellen wird empfohlen, sogenannte Dehnungsfugen in die Schienenprofile einzubringen. Sie sollen verhindern, dass durch das Arbeiten der Modulkästen bei Temperatur -bzw. "Klimawechsel" Gleisverwerfungen entstehen. Diese Dehnungsfugen sind Trennstellen im Schienenprofil, die diagonal zur Schienenlänge einzubringen sind.

Die Schienenprofile sind allgemein gute 60cm lang, d.h. dass bei einem längeren Modul ohnehin zwei Profile hintereinander verbaut werden müssen. Damit hat man schon mindestens eine Trennung des Profils je Modulkasten. Warum also nicht diese baulich notwendige Trennstelle als 'Dehnungsfuge' nutzen?

Um die Schienenprofile bei Betonschwellennachbildung mit Schienenverbindern auszurichten, muss man mindestens ein Kleineisenpaar weglassen. Diese Unterbrechung fällt enorm in's Auge.

Trennstellen in Gleisen sollen, wo es möglich ist, nicht auf gleicher Höhe liegen.

Um diese vier Aspekte unter einen Hut zu bekommen, habe ich, wo es möglich und sinnvoll war, meine Gleisjoche, wie im obigen Bild gezeigt, verbunden. Die Trennstellen fungieren gleichzeitig als Dehnungsfugen und dadurch, dass die Schienenprofile des zweiten Gleisjoches vier Schwellen weit in die Schwellen des ersten Joches gesteckt werden, entsteht eine stabile seitliche Führung, so dass auf Schienenverbinder an dieser Stelle verzichtet werden kann. Zudem sind die Trennstellen zueinander versetzt.

Das Gleismaterial ist so straff gefertigt, dass man die Profile eines 60cm-Joches im Guten nicht mehr verschieben kann. Deswegen sollte man die überschüssigen Schwellen des zweiten Joches einfach entfernen, anstatt zu versuchen die Profile mit Gewalt zu verschieben. Auch sind die getrennten Schienenstöße selten auf Anhieb präzise. Insbesondere wenn man die Gleisjoche anschließend in Bögen formt. Hierbei dehnen sich die Trennstellen gerne wieder auf. Bei ausreichender Fixierung des Schwellenbandes kann man aber kleinere Korrekturen wagen, indem man die Profile mit einer Zange schiebt oder mit einem kleinen Hammer auf die Schienenköpfe 'pinkert'. Generell ist es sinnvoll, die Profile an den Trennstellen so dicht wie möglich aneinander zu schieben und die Trennstellen, bei Bedarf, nach der endgültigen Gleisverlegung mit einer Diamanttrennscheibe nochmal zu weiten. Optimal wäre wohl eine Lücke von 0,8 bis 1 mm.

Bild 5: Hilfsmittel zur Gleisausrichtung

Durch die, bereits mehrfach erwähnte, stramme Fertigung des Gleismaterials ist das Ausrichten der Gleise eine Sache für sich. Während die Schwellen vom Modellgleis jeder seitlichen Biegung der Schienen mühelos folgen, "merkt" sich das filigrane Material jeden Knick und man wird an zerknittertes Papier erinnert. Doch im Umkehrschluss "merkt" sich das Material auch jede Ausformung.

Um nun die Gleise in Form zu bringen nutzte ich u.a. das im obigen Bild gezeigte, 5cm lange T-Profil, welches unten 12mm breit ist. Mit diesem T-Stück zog ich die Gleisjoche sozusagen in Form. Immer wieder durch die beiden Schienenprofile gezogen, glättet sich das Gleisjoch mit der Zeit. Natürlich ist dabei Vorsicht geboten. Die Grundausformung sollte von Hand vorgenommen werden. Das Hilfsmittel dient mehr dazu, die verbleibenden "Knicke" zu glätten, was aber sehr gut funktionierte. Bei den großzügigeren Radien kam sogar ein 12 cm langes Messingprofil von 12mm Breite zum Einsatz.

Wichtig ist, dass die beschriebenen Hilfsmittel an allen relevanten Ecken und Kanten, vor allem an den Enden, so abgerundet werden, dass die Kleineisen nicht beschädigt werden. Für die Ausrichtung der wenigen geraden Gleistücke habe ich 12mm breites Aluminium-U-Profil verwendet.

Bild 6: Fertiger Übergang

Nachdem mit diesen Methoden das zweite Joch angesetzt und die Ausrichtung vorgenommen habe, konnten nun die Schienenprofile verlötet werden. Dazu musste zunächst die Brünierung an der Unterseite des Schienenfußes abgeschliffen werden. Das Gleis wurde in Position gebracht, fixiert und dann verlötet. Beim Verlöten sind die Schienenprofile, wie in Bild3, noch durchgehend. Erst nach dem Löten habe ich diese, nunmehr in Ermangelung der Schienensäge, mit einer Diamanttrennscheibe durchtrennt.

Beim Einsatz der Trennscheibe sollte man zusehen, dass die Trennung in einem Ritt erfolgt. Bei einem neuerlichen Ansetzen trifft man nicht immer exakt die begonnene Trennstelle sondern kratzt auch das daneben liegende Profil an.

Im obigen Bild wurde der Übergang noch mit der Schienensäge getrennt. Man erkennt ganz gut den sehr feinen Schnitt. Der Höhenausgleich für die Dämmung wurde trapezförmig angeschrägt. Überschüssiges Lot habe ich mit einem Bastlerskalpell entfernt.

Bild 7: „Wandersperre" für Schienenprofile

Ein Großteil meiner Schienenprofile endet auf den Übergangsstücken und ist durch die dortige Verlötung ausreichend fixiert. Wo das nicht der Fall ist, habe ich Messingschrauben unter den Schienenprofilen platziert, die Schraubenköpfe abgetrennt und die Schienenprofile angelötet. So sollte es den Profilen nicht möglich sein, auf Wanderschaft zu gehen.

Bild 8: Verdrahten

Vor dem endgültigen Verkleben der Gleise steht noch das Verdrahten an. Da ich Lötungen an den Seiten des Profiles fürchterlich finde, habe ich sämtlich Einspeisungen unter den Schienenfuss gelötet. Jedes Stück Schiene wurde zur Sicherheit zweimal verdrahtet, entweder direkt neben den Übergangsstücken oder je vier Schwellen von den Trennstellen entfernt.

Zum Verdrahten habe ich an den zu lötenden Stellen die Brünierung an der Unterseite der Schienenfüsse entfernt und die Stellen verzinnt, wobei ich einen guten Tropfen Lot aufgebracht habe. Das Anlöten der Anschlussdrähte erfolgte erst nach dem Verkleben der Gleise, weil die Handhabung leichter ist. Zudem hat man bei den Betonschwellen, die oben schmaler sind als unten, mehr Platz für die Lötkolbenspitze, was dem Schutz der Kunststoffschwellen dienlich ist. Außerdem tropft evtl. überschüssiges Lot, der Schwerkraft folgend, auf das Gleisbett, wo man es leicht kaschieren kann.

Zum Löten verwendete ich meine Lötstation, auf den Kolben kam eine schlanke, runde Spitze. Mit entsprechender Vorsicht konnte ich so weitgehend das Ankokeln der Schwellen verhindern. Ganz ohne Malheur ging es aber auch nicht. Die Drähte wurden abisoliert, verzinnt und die Drahtenden vor dem Einlöten mittig leicht geknickt. Dann steckt man den Draht unter die Schiene und dreht ihn so, dass er am Lot unter dem Schienenfuss anliegt. Wenn dabei die Drahtspitze auf dem Untergrund aufliegt, stabilisiert das den, von "zittrigen Händen" gehalten Draht und das Risiko kalter Lötstellen wird vermindert. Letztlich verlötet man das Ganze von der anderen Schienenseite.

Bild 9: Fertig verlegte Gleise und Weichen auf Segment 4

Nachdem alle Ausformungsarbeiten abgeschlossen waren, habe ich die Gleisjoche mit kleinen Schrauben in Abständen von ca. 10cm fixiert. Dazu habe ich die Verbindungsstege der Schwellenbänder durchbohrt und kleine Messingschrauben eingebracht, die nach dem Verkleben der Gleise wieder entfernt wurden. Verbindungsstege und Löcher werden später durch den Schotter verdeckt. Bei Echtholzschwellen und Stahlschwellennachbildung von TTfiligran ist dieser Steg nicht vorhanden. Fixierungen müssen hier an den Außenseite der Schwellenbänder vorgenommen werden.

Die Fixierung mittels Schrauben hilft, nach dem Einkleben der Gleise die einmal festgelegte Gleislage wieder zu finden. Also nochmal raus mit dem Schrauben und das Gleisbett mit dem flexibel bleibenden "Gleis -und Universalkleber" der Marke 'miniTec' eingekleistert. Die ausgewiesene Verarbeitungszeit von 15 Minuten verlangt ein zügiges Weiterarbeiten.

Jetzt ist auch die straffe Fertigung der Gleise nützlich, denn bei vorsichtiger Handhabung bleibt die einmal 'beigebogene' Form des Gleises weitestgehend erhalten. Also schnell das Joch in den Kleber einlegen, die Schrauben zum Fixieren wieder rein und letzte Korrekturen vornehmen. Abschließend werden die Gleise leicht beschwert, so dass sie zwar auf dem Gleisbett plan aufliegen aber nicht eingedrückt werden. Die Abbindezeit des Klebers ist mit 24-48 Stunden angegeben.

Die Elastizität des Klebers hat zur Folge, dass die Kleberoberfläche auch nach dem Abbinden über Wochen, wenn nicht Monate klebrig bleibt. Staub, Flusen, alles bleibt haften. Um dem vorzubeugen, kann man das Gleisbett mit Planumsand abstreuen, der sehr gut haften bleibt.