Flexible Strukturmatten

Materialien:

Materialien:

Gips, Fliegengaze, Bausilikon

Vor Jahren hab ich mich damit beschäftigt, in kleine, selbst gegossene Gipsplatten Strukturen einzuritzen und somit diverse Mauer -u. auch Pflasterstrukturen nachzubilden. Mit normalem Bausilikon habe ich von diesen strukturierten Gipsplatten dann Formen hergestellt, ursprünglich mit der Absicht, mir mittels Epoxidharz selber Strukturplatten anzufertigen.

Später habe ich mit elastischer Spachtelmasse (M o l t o f i l l Elastik) aus der Tube rumhantiert und festgestellt, dass diese auch tatsächlich elastisch bleibt. Kurzerhand wurden meine Silikonformen umfunktioniert, indem ich den Rand abtrennte, so dass quasi ein Negativ von einer Strukturplatte übrig blieb. Auf diese habe ich ein Stück Fliegengaze gelegt, das Ganze etwas fixiert und mit einem breiten Spachtel dann die elastische Spachtelmasse aufgezogen. Nach entsprechender Trocknungszeit hatte ich eine Strukturmatte, die sich in alle Richtungen biegen ließ und diese Elastizität auch nach Jahren noch nicht eingebüßt hat.

Diese Matten kann sich jeder leicht selbst herstellen, vor allem auch mit den Maßen, wie sie grade nötig sind. Sie sind gut zu verkleben (Holzkaltleim o. ein Universalkleber), passen sich unebenen bzw. gekrümmten Flächen gut an und lassen sich wunderbar colorieren.

Nachteilig, wie aber bei allen Strukturplatten, ist die begrenzte Größe. Es ist sicher das geringste Problem eine größere flexible Strukurmatte herzustellen, immerhin gibt es Fliegengaze im Quadratmeterbereich und elastische Spachtelmasse in größeren Gebinden. Auch eine größere Form wäre sicher keine nennenswerte Hürde.

Der eigentliche Aufwand dürfte sein, eine "rieisge" Vorlage zu erstellen, die sauber gefertigt ist und dann den weiteren Aufwand rechtfertigt.

Aber für viele kleinere Anwendungen, siehe meine letzten zwei Bilder, scheint mir meine Idee (wenn sie denn keiner vor mir hatte) eine brauchbare Lösung.

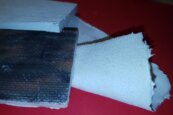

<<< Zwei von mir geritzte Gipsplatten und darunter eine Silikonstrukturmatte, die ich zur Probe als Form angefertigt aber letztlich nie benutzt habe.

<<< Zwei von mir geritzte Gipsplatten und darunter eine Silikonstrukturmatte, die ich zur Probe als Form angefertigt aber letztlich nie benutzt habe.Das Foto dient als Anschaung, wie sich auch die fertigen Strukturmatten biegen und rollen lassen. Nämlich genau wie die Silikonmatten.

Selbst biegen knicken ist bis zu einem gewissen Grad möglich womit sie vielen Geländestrukturen folgen können.

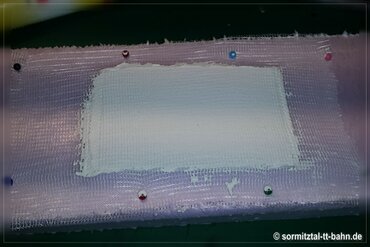

Hier eine, der im Text genannten Silikonformen, an der ich schon eine Kante abgeschnitten habe. Die anderen sind auch noch gefolgt, so dass am Ende nur die strukturierte Fläche übrig geblieben ist. >>>

<<< Die fertig beschnittene Silikonform liegt rittlings auf einem Stück Styrodur.

Zunächst wird die elastische Spachtelmasse dünn auf die Silikonform aufgezogen. Danach legt man die Fliegengaze auf und fixiert die am Styrodur und zieht nochmals ab. Bei Bedarf muss noch etwas Spachtelmasse hinzu gegeben werden.

Tatsächlich sollte die Gaze auf der Rückseite nicht zu tief in der Spachtelmasse liegen, lieber vorne etwas mehr. Alles in allem sollte die Strukturmatte aber so dünn wie möglich gehalten werden.

Nach vollständigem Durchtrocknen kann die Matte dann verarbeitet werden.

Leider etwas unscharf... aber man sieht, wie ich meine Matten verwendet habe, nämlich als Untergrund für eine Straße wo später nur stellenweise das Kopfsteinpflaster durchgucken soll.

Die Elastizität ist hier weniger gefragt, dafür aber die recht geringe Dicke der Matte und der geringe Preis, denn der allergrößte Teil der Straße wird mit Feinspachtel überzogen,

Links im Bild erkennt man an den Resten, dass sich die Matten tatsächlich biegen lassen. >>>

<<< Das Bild zeigt einen kleine Ausschnitt meiner Straße, wo das Kopfsteinpflaster durchguckt. Es fehlt lediglich noch die Colorierung.Sorry für die Unschärfe.

<<< Das Bild zeigt einen kleine Ausschnitt meiner Straße, wo das Kopfsteinpflaster durchguckt. Es fehlt lediglich noch die Colorierung.Sorry für die Unschärfe. Schieferfelsen

In der Region rund um das Original meiner Schotterverladung ist Schiefer das vorherrschende Gestein. Laut Quellen entstand das Thüringer Schiefergebirge vor 330 Mio Jahren, zu einer Zeit, zu der Thüringen noch am Äquator lag. Wer hierzu genaueres wissen möchte, der wird im Netz fündig.

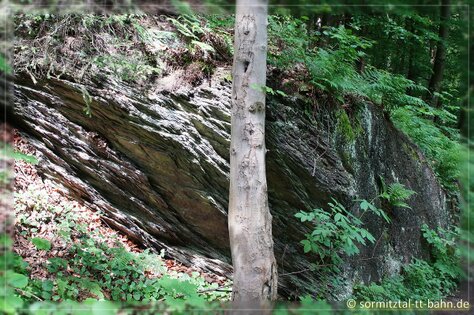

Als ich 2014 meine Vorort-Recherchen betrieb, herrschten an einigen Tagen auch Temperaturen wie am Äquator, aber das Schiefergebirge war schon fertig. An manchen Stellen liegt der Schiefer großflächig frei und man erkennt sehr deutlich die Schichtungen des Gesteins. Häufig findet man größe Flächen mit Bruchschiefer, teils ganze Täler voll, als ob die jemand mit nem Kipper abgekippt hätte.

Eine Besonderheit ist zudem, dass man mancherorts Schieferformationen findet, die schräg statt waagerecht liegen.

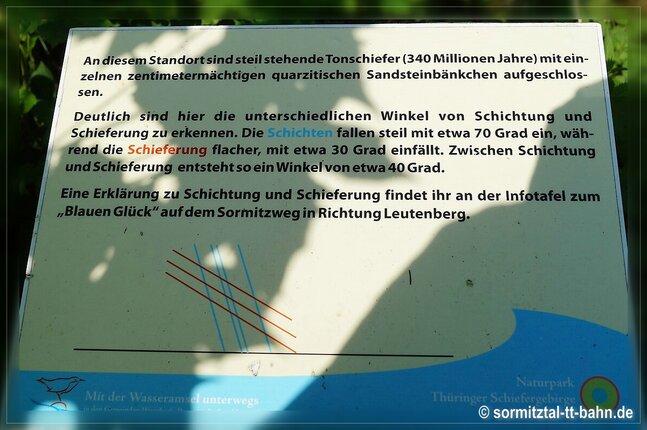

Eine Besonderheit ist zudem, dass man mancherorts Schieferformationen findet, die schräg statt waagerecht liegen.Dieses Phenomen geht auf tektonische Plattenbewegungen zurück, bei der durch sogenannte Auffaltung zuvor flach liegendes Schiefergestein angehoben und eben schräg gestellt wurde. Diese Schichtungen findet man auch direkt neben den Gleisen der Verladestelle und sollte auch im Modell umgesetzt werden.

Dieses Schild in der Landschaft erklärt dem Wanderer, wie diese schrägen Schieferformationen zu stande gekommen sind.

Um mir Schieferfelsen nachzubauen, habe ich mir im Thüringischen einiges an Schieferstückchen mitgenommen, die möglichst fein geschichtet waren.

Um mir Schieferfelsen nachzubauen, habe ich mir im Thüringischen einiges an Schieferstückchen mitgenommen, die möglichst fein geschichtet waren. Davon habe ich mir dann zwei Formen gebaut, in dem ich die Steine großzügig mit Silikon aus dem Baumarkt umhüllt habe. Nach dem Trocknen hatte ich die im rechten Bild zu sehenden Formen (weiß) erhalten. Die grauen Teile, jeweils links davon, sind schon fertige Felsrohlinge.

Weil es schneller und unkomplizierter war und Silikon sparte, habe ich nur die mitgebrachten Schiefersteine dick mit Bausilikon aus der Kartusche umhüllt. Man hätte auch einen Kastenform um die Steine bauen können abwer das war mir zu umständlich. Da ich das aber nicht gemacht habe, brauchten die Formen etwas Stabilität. Hierzu habe ich sie mit dem Rücken in eine Schale mit Ostseesand(Quarzsand?) gedrückt, so das nur noch ca. 5mm der Formen aus dem Sand raus guckten.

Gefüllt wurden die Formen mit sehr gut dosierbarem Pistolenschaum, immer schön längs in eher dünnen Streifen, so das nicht all zu viel Schaum nachher rausquellen will. Damit dann auch genug Druck entsteht, wurden die Formen anschließend mit einem Brett abgedeckt und einem kleinen Amboss beschwert.

Die fertigen Schaumfelsen wurden - bei Bedarf dann schräg - in Stücke geschnitten und mit Kaltleim auf den Geländekörper geklebt. Bis zum Abbinden des Klebers wurden die Stücke zudem mit Stecknadeln fixiert. Das Verfüllen der Lücken erfolgte wieder mit Schaum aus der Pistole. Man kann mit dem Schaum auch kleben, haften tut das Zeug hervorragend, aber man muss die Klebeteile dann eben auch bombensicher fixieren, damit der Schaum sie nicht wegdrückt.

Die Felsen wurden mit Revell Email coloriert. Zunächst grundiert mit Nr. 43, dann mit Nr. 9 leicht graniert. Das linke Bild unten ist vom Mai 2016 und zeigt den Zustand nach dem Verkleben und Verfüllen, wobei noch das Spachteln des Geländes folgte. Das rechte Bild ist vom Feburar 2022. Es zeigt den derzeitigen Zustand, wo ich grade mit einer grundlegenden Waldbodengestaltung fertig bin.

Streumaterial

Quellen/Links:

Werkzeuge:

Gläser 200ml für Beize. Schalen zum Anmischen, Feinkostbecher o. Kaffeebecher zur Aufbewahrung

Materialien:

Essigessenz zum fixieren der Beizen

Genannte Marken sind Eigentum ihrer jeweiligen Inhaber. Siehe:Haftungsausschluß

Ich bin sicher nicht der Erste, der drauf gekommen ist aber ich kann jedem nur wärmstens empfehlen, sich sein Streumaterial selber zu machen. So hat man einen ordentlichen Vorrat sowohl in Menge als auch Vielfalt.

Man spart sich einiges an Geld, kann das 'Zeug' in seiner Modellbahn karriere sehr vielfältig einsetzten und das Streumaterial ist jahrelang haltbar.

Wesentliche Materialien sind ein sauberes Sägemehl und Pulver beizen in den gewünschten Farben.

Die Farben bezieht man vorzugsweise aus dem Netz, da Baumärkte farblich oft nicht so vielfältig sortiert sind. Trotzdem kann

man da mal gucken. Ich habe Beizen der Marken 'A l l e n d o' und 'C l o u' verwendet. Die Beizen habe ich nach Vorschrift angerührt und in Gläsern gelagert um sie später zu verwenden. Laut meinem Vater, seinerzeit Tischler und Zimmermann in Personalunion, soll es der späteren Farbstabilität dienen, wenn man der Beize etwas Essigessenz hinzufügt. So 10 ml auf 100 ml Beize. Nun, ich hab nicht immer alles gemacht, was mein Vater sagte, aber diesen Tipp befolge ich bis heute. Ob der nun wirklich was taugt, kann ich weder bestätigen noch dementieren. Ich meine aber wirklich, das die Farben kräftiger werden, negative Folgen sind mir bisher nicht aufgefallen. Braucht man von den gekauften Farben abweichende Farbtöne, kann man die fertigen Beizen untereinander mischen. Mit weißer Beize ist auch ein schlichtes aufhellen möglich.

Mit sauberem Sägemehl meine ich, dass das Mehl nur von naturbelassenen Hölzern stammt sollte. Mehl von Spanplatten und anderem Zeugs hat da nix drin zu suchen und beeinträchtigt das Färbeergebnis. Wer keine Tischlerei in der Nähe hat oder so wie ich eine sehr produktive Kreissäge besitzt, kann auch Sägemehl im Netz kaufen. Meistens findet man Mehl von Nadelhölzern, das entsprechend hell ist und die Farben nicht unnütz dunkel werden lässt.

Zum einfärben der Späne gibt man die Beize in eine Schale und streut anschließend nach und nach das Sägemehl hinein. Gut ist, wenn die meiste Beize vom Mehl aufgesogen wurde, die Masse aber noch etwas feucht ist. Das Ganze muß man mehrfach durchmischen und auch mal Quetschen und pressen, so dass sich das Mehl gut mit der Beize vollsaugt.

Ich habe die Mischung dann bis zum, nächsten Tag stehen gelassen, nochmals durchmischt und danach auf Alu-Menüschalen zum trocknen verteilt. Im Winter sind die Heizkörper ein guter Trockner, im Sommer tut es die Sonne. Und wenn es super schnell gehen soll, kann man das trocknen mit entsprechender Vorsicht auch im Backofen erledigen.

Auf alle Fälle ist jede Menge Geduld gefragt, denn nach dem vollständigen durchtrocknen steht das vollständige Durchsieben an.

Die Körnung ist wie folgt in mm:

>0,9; 0,56 - 0,9; 0,3 - 0,56;0,18 - 0,3; <0,18.

Es ist kein Muss, so detailliert zu sieben aber man befreit die verschiedenen Körnungen vom jeweils kleineren Material und vor allem vom Staub, den man aber als letzte verbleibende Körnung auch für gewisse Zwecke, (z.B. Moosschichten) verwenden kann. Auch finde ich es gut, solch differenzierte Körnungen zur Verfügung zu haben.

Pro Farbe hat man nun 5 Körnungen. Ich habe mir zum Lagern Kaffeebecher besorgt, die auch gleich als Streuer dienen können. Verpackungsbecher haben den Vorteil der Transparenz. Ich nutze sie aber nur für Streu, die ich vor dieser Aktion schon hergestellt o. aus gekauften Materialien gewonnen habe.