Die benötigte DKW 190 1:9 ist von TTFiligran® maßstäblich nicht zu bekommen und die verkürzte Variante kam für mich nicht in Frage. So großzügig und maßstäblich, wie ich geplant habe, hätte es mir das Gesamtbild versaut. So werden die DKW und die zweite EW maßstäbliche Weichen sein, bei denen die Schienenprofile auf das Schwellenrost aufgelötet werden. Im Grunde bedeutet dies eine Art 'Stilbruch'. Da aber diese beiden Weichen im Original Stahlschwellen haben, ist der Unterschied leicht zu begründen. Ein Manko ist allerdings das Fehlen von Kleineisennachbildungen.

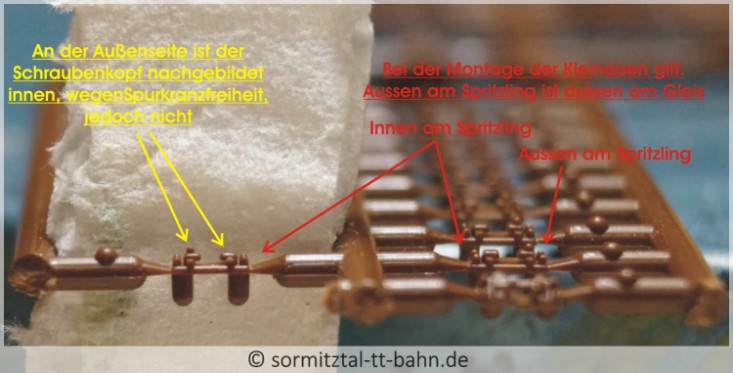

Als vorteilhaft beim Lötgleis kann man die Spurkranzfreiheit ansehen. Da mit Zinn nicht rumgeaast werden soll und wird, trägt es kaum auf die Kupferfläche auf und überragt somit nicht den Schienenfuss. Verzichtet man dann zumindest Innen auf jedweden Versuch, Kleineisen nachzubilden, hat man die gesamte Schienenprofilhöhe, abzüglich der geringen Schienenfusshöhe, für den Spurkranz zur Verfügung.

Die genannten Maße des Filigrangleises liegen aber innerhalb der Norm. Die NEM 310 schreibt für TT eine minimale Spurkranzhöhe von 0,5 mm sowie eine maximale Spurkranzhöhe von 1 mm vor. Diese Maße werden eingehalten, der Hersteller gibt selbst an, dass sein Gleis NEM-Konform ist.

Es gibt aber noch einen weiteren, nicht unerheblichen Aspekt, der für die Entscheidung eine Rolle spielt. Im Netz bin ich über den 'Modellbahn-Professor' Harald Kurz gestolpert, genauer über seine Aussage, dass man...

...linienförmige Bauwerke, wie z.B. Weichen, Rampen mit Steigungen und Gefällen, die sich am Vorbild orientierten, im Modell verkürzen müsse, um den Eindruck des Originals glaubwürdig darzustellen.

TTFiligran® hat diesem Umstand mit seinen verkürzten Weichen Rechnung getragen (siehe hier). Es ging also nicht nur darum, platzsparende Weichen auf dem Markt anzubieten.

Für mich kam diese Erleuchtung etwas spät. Zwar habe ich mir Gedanken gemacht, ob und wie ich dieser Empfehlung folgen sollte, doch ich konnte keine wirkliche Vorstellung davon entwickeln, wie sich das Ganze in meinem konkreten Fall optisch tatsächlich auswirken würde. Wie auch, wenn es an eigener praktischer Erfahrung fehlt.

Da alle meine Planungen und bereits getätigten Unterbauten maßstäblich waren, bin ich bei der maßstäblichen Umsetzung geblieben und gebe mich der Hoffnung hin, dass der optische Effekt bei drei Weichen, die in Abstellgleisen münden, nicht allzu negativ zu Tage tritt. Anders stelle ich es mir bei einem vollständigen Bahnhof vor, mit womöglich ausgedehnten Weichenstraßen auf beiden Seiten.

Gleisplanungsprogramme.

Wer Weichen auf seiner Anlage verbauen will, deren Abzweigwinkel aus einer Neigung resultieren und eine Gleisplanungssoftware nutzt, der muss darauf gefasst sein, das sein Gleisplan nicht 100%ig korrekt sein wird. Bietet die Software die Möglichkeit, seine eigenen Weichen zu konstruieren, so kann man natürlich fürchterlich loslegen. Aber Vorsicht: Eine Neigung von 1:9 hat einen Winkel von 6,34°, eine Neigung von 1:6 kommt auf 9,46° und auch diese Werte sind schon mathematisch gerundet. Mindestens Wintrack rundet diese Werte nach der Eingabe auf eine Stelle nach dem Komma, also 6,3° bzw. 9,5°. Somit stimmt der Abzweigwinkel nicht mehr exakt mit der tatsächlichen Neigung überein und das abzweigende Gleis wird im Gleisplan nicht da liegen, wo es auf der Anlage zu liegen kommt. Pappt man zwei Weichen aneinander (Gleisverbindung) erzeugt die Software durch die Rundungsdifferenz einen ganz anderen Gleisabstand als die Weichen es tatsächlich hergeben. Diesem Umstand muss man Rechnung tragen und der Gleisplan sollte eher als Näherung angesehen werden.

Gleismontage.

Ein nicht zu unterschätzender Arbeitsschritt bei der Verwendung von TTFiligran® - Gleisen ist die Montage derselben. Geduld und Fingerspitzengefühl ist hier besonders gefragt. Auf Grund der gewollten, sehr geringen Fertigungstoleranzen sitzen die Schienenprofile extrem stramm in den Kleineisen. So ist es wohl grad so eben möglich, ein Schienenprofil in ein 20cm Schwellenband einzuziehen. Wenn, dann mit viel Kraft, empfehlen kann ich es nicht, zu groß ist die Gefahr, das gute Gleis zu demolieren. Erst recht ist es nur noch mit Gewalt möglich, das Schienenprofil in einem fertigen Gleisjoch von 60cm Länge (Bausatz Betonschwellennachbildung) zu bewegen.

Ein Vergleich: Fasst man Modellgleis an den Ende an und biegt es seitlich, dann biegt sich das ganze Joch nahezu gleichmäßig mit. Ähnlich wie ein Flitzbogen, der gespannt wird. Macht man das mit einem Filigran-Gleisjoch, kommt es eher zu knicken an den Stellen, wo man die Hände hat und das Joch selbst fängt an, sich um seine Längsachse zu verdrehen.

Die straffe Fertigung bringt Vorteile in Sachen Optik und Detaillierung, legt aber die Messlatte für die Geduld und das handwerkliche Geschick des Modellbahnbauers ziemlich hoch, gegenüber dem Lötgleis hat man aber den Vorteil, das alle Komponenten vorgefertigt sind. Man muss es nur zusammen bauen.

Möglich, dass meine Ausführungen auf den Einen oder Anderen abschreckend wirken. Das ist zwar nicht der Zweck meiner Worte, doch wer sich den beschriebenen Herausforderungen nicht gewachsen sieht, der sollte darüber nachdenken, auf seiner Anlage Modellgleis einzusetzen. Dieses ist seit Jahrzehnten bewährt und ich habe viele schöne Anlagen mit diesem Gleismaterial gesehen.

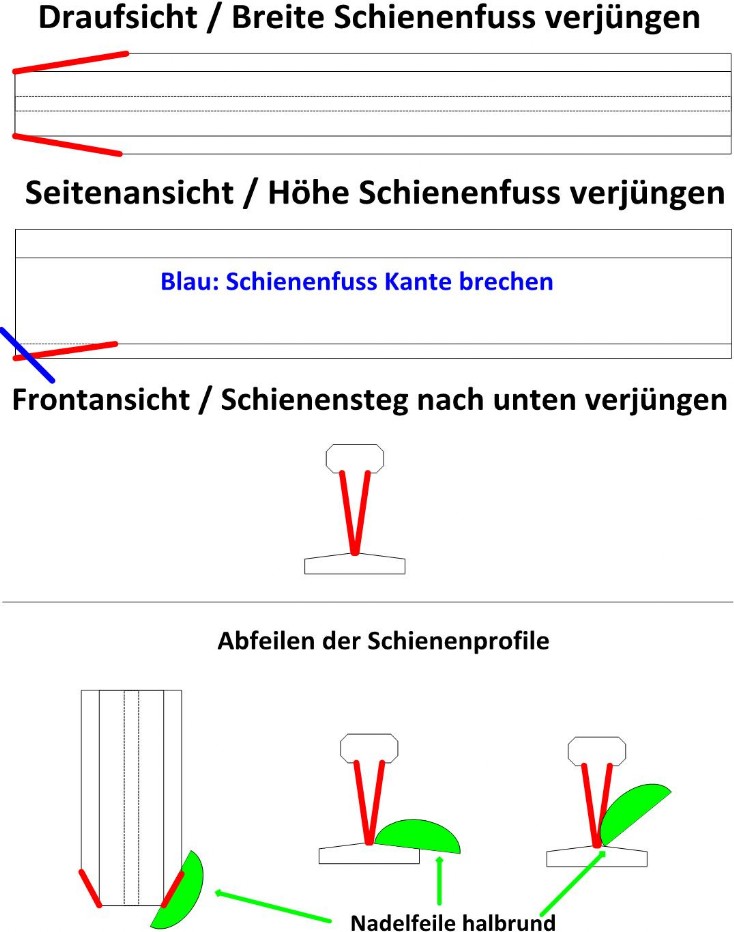

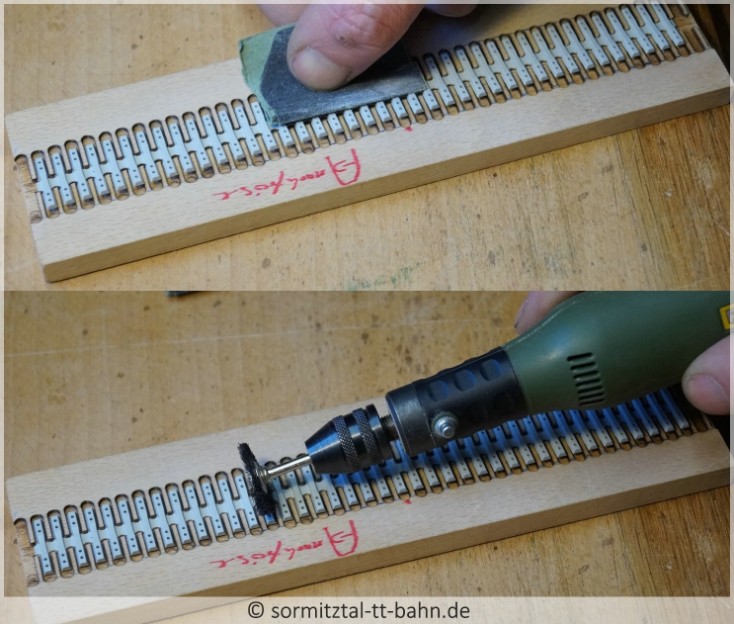

Eine der ersten Arbeiten ist es, die Schienenprofile "anzuspitzen", damit sich diese problemlos in die Kleineisennachbildungen einziehen lassen.

Ob ich mit dieser Maßnahme dem Aufklettern Vorschub geleistet habe, vermag ich nicht genau zu sagen. Es ist vereinzelt vorgekommen. Aber: Die Schwellenbänder sind sehr flexibel und unter den Kleineisen sind die Schwellen werksseitig ausgespart (Neigungen des Gleises lassen sich so besser realisieren). Beides führt dazu, dass die Schwellen minimal kippeln bzw. sich verdrehen können und auf Grund der geringen Toleranzen somit aus der Flucht geraten. Zumindest bei meiner Arbeitsweise ist dem so, da das Schwellenband lose im Schwellenbrett liegt. Dadurch musste ich ohnehin ständig den korrekten Sitz des Profils in den Kleineisen prüfen und die eine oder andere Schwelle mit dem Finger in Position bringen.

Benötigt man dennoch mal einzelne Kleineisen, dann kann man sich ein Stück Dreieckleiste zu Hilfe nehmen. Auf diese, möglichst spitzwinklig und stabil gelagert, kann man die Enden der Kleineisen auf die Spitze vom Dreieck auflegen und mit einem Bastelskalpell vorsichtig heraustrennen.

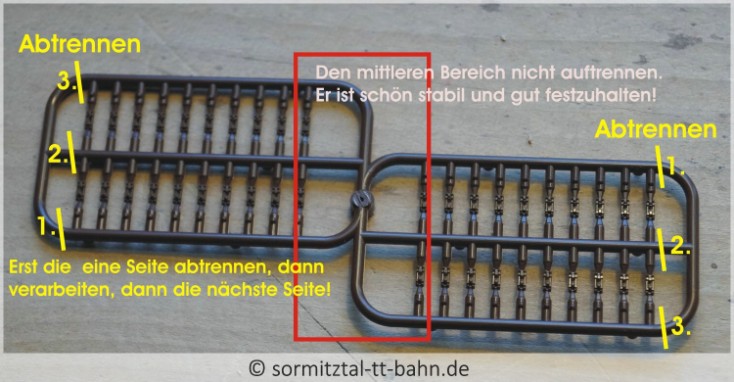

Man sollte jeweils nur eine Seite so behandeln und die Kleineisen erst verarbeiten, bevor man sich der anderen Seite zuwendet. Den mittleren Bereich (im Bild rot gerahmt) lässt man stehen. Er ist sehr stabil und somit gut zum festhalten.

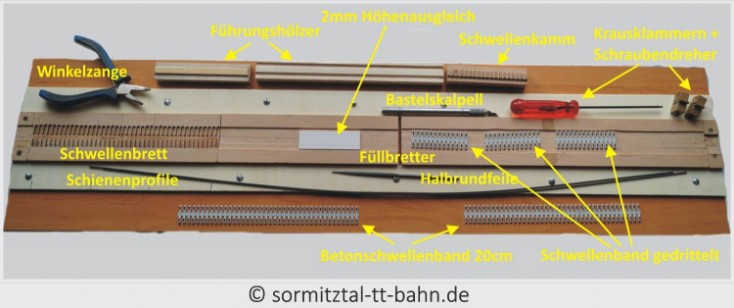

Das Schwellenband ist in allen Achsen so flexibel, dass man ohne Hilfsmitel nicht wirklich zurande kommt. Zwar habe ich es geschafft, Schienenprofile in eine 20cm lange Holzschwellennachbildung von Hand einzuschieben aber das ist nur sinnvoll, wenn man wie in dem speziellen Fall, gerade mal diese 20cm als Gleis braucht. Üblicherweise wird man sich die Gleisjoche vor Beginn der Gleisbauarbeiten in aller Ruhe vorfertigen. Hierzu ist es sinnvoll und notwendig, sich mit einigen Hilfsmitteln zu versorgen.

Meine Hilfsmittel habe ich vornehmlich mit der Fräse angefertigt, doch die wenigsten werden eine solche ihr Eigen nennen. Daher ist der hier beschriebene Weg eine gute Möglichkeit zur Montage des Gleismaterials.

Gleisjoche montieren

Mit 'montieren' ist im Grunde nur das Einziehen der Profile in die Kleineisen gemeint. Damit dies einigermaßen leicht von statten geht, sollte man die Schwellenbänder mindestens dritteln. Auch dieses geht mit dem Skalpell gut. Man sollte die getrennten Teile nicht durcheinander bringen u./o. verdrehen, weil sonst die Schnittstellen nicht mehr exakt aneinander passen.

Für die nächsten Schwellenbänder drehe ich das angefange Gleisjoch um 180° und schiebe die übrigen sechs Schwellenteile von der anderen Seite auf. Dabei bin ich im Grunde genauso verfahren, wie oben beschrieben. Allerdings ist nun der Abstand zwischen dem dazukommenden Schwellenstück und den schon vorhandenen anfangs sehr groß. Um etwas größere Wege schieben zu können, ohne das die Profile zur Seite ausbrechen, habe ich diese mit dem langen Führungsholz überdeckt. Obwohl für mich alternativlos, fand ich das Einschieben mittels Krauseklammer nicht optimal. Die Klammer ist nach meinem Dafürhalten einfach zu klein. Beim Schieben verkantet sie sich sehr schnell in Schubrichtung und löst sich dann gerne von den Profilen, wobei immer Gefahr besteht, die Kleineisen zu beschädigen. Daher ist hier ebenfalls Vorsicht geboten. Durch Vorsetzen des langen Führungsholzes lässt sich das Kippen der Klammer einigermaßen vermeiden.

Für die nächsten Schwellenbänder drehe ich das angefange Gleisjoch um 180° und schiebe die übrigen sechs Schwellenteile von der anderen Seite auf. Dabei bin ich im Grunde genauso verfahren, wie oben beschrieben. Allerdings ist nun der Abstand zwischen dem dazukommenden Schwellenstück und den schon vorhandenen anfangs sehr groß. Um etwas größere Wege schieben zu können, ohne das die Profile zur Seite ausbrechen, habe ich diese mit dem langen Führungsholz überdeckt. Obwohl für mich alternativlos, fand ich das Einschieben mittels Krauseklammer nicht optimal. Die Klammer ist nach meinem Dafürhalten einfach zu klein. Beim Schieben verkantet sie sich sehr schnell in Schubrichtung und löst sich dann gerne von den Profilen, wobei immer Gefahr besteht, die Kleineisen zu beschädigen. Daher ist hier ebenfalls Vorsicht geboten. Durch Vorsetzen des langen Führungsholzes lässt sich das Kippen der Klammer einigermaßen vermeiden.Unerlässlich für die Montage des Bausatzes ist auch ein heller, sauberer und aufgeräumter Arbeitsplatz.

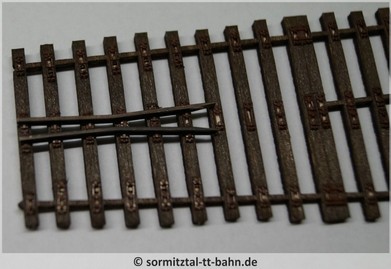

Schwellenroste colorieren:

Schienenprofile montieren

Als Werkzeug zum Einschieben der Schienenprofile verwendete ich eine abgewinkelte -u. eine flache Zange. Letzterer gab ich bald den Vorzug, da sie mehr Kraft hat und diese Kraft durch die breiteren Zangenflächen besser auf das Schienenprofil überträgt. Die kleinere und spitzere Zange rutscht öfter ab. Eine Unterlage, die einen leicht erhöhten Rand hat, wo das Schwellenrost bei Bedarf einen Anschlag findet und nicht wegrutschen kann ist ebenfalls vorteilhaft.

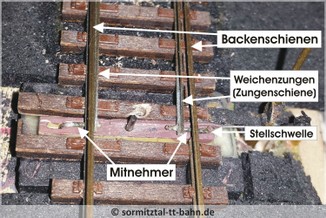

Die Mitnehmer müssen meist auch noch durch vorsichtiges feilen/ abschleifen gekürzt werden. Nach meiner Erfahrung macht man dies am Besten vor dem Einziehen der Weichenzungen in das Schwellenband, denn so bekommt man die Mitnehmer am besten gegriffen und man kommt gut mit Schleifwerkzeug dran. Zum Festhalten nimmt man eine spitze Zange, mit der man den Mitnehmerdraht packt. Das lange Ende der Weichenzunge sollte währenddessen irgendwo aufliegen, so dass die Lötstelle des Mitnehmerdrahtes nicht überlastet wird und womöglich bricht. Da der Draht sehr hart ist, hab ich ihn mit einem Schleifstein im Dremel-Ersatz bearbeitet.

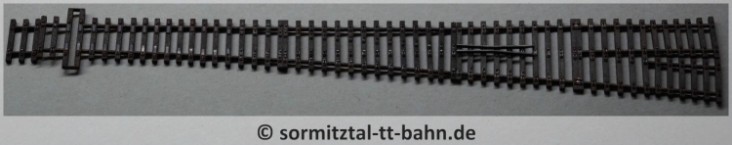

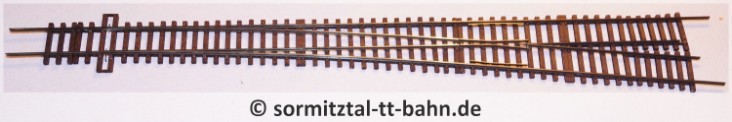

Die Mitnehmer müssen meist auch noch durch vorsichtiges feilen/ abschleifen gekürzt werden. Nach meiner Erfahrung macht man dies am Besten vor dem Einziehen der Weichenzungen in das Schwellenband, denn so bekommt man die Mitnehmer am besten gegriffen und man kommt gut mit Schleifwerkzeug dran. Zum Festhalten nimmt man eine spitze Zange, mit der man den Mitnehmerdraht packt. Das lange Ende der Weichenzunge sollte währenddessen irgendwo aufliegen, so dass die Lötstelle des Mitnehmerdrahtes nicht überlastet wird und womöglich bricht. Da der Draht sehr hart ist, hab ich ihn mit einem Schleifstein im Dremel-Ersatz bearbeitet.Da der Weichenbausatz u.a. auch als Aussenbogenweiche aufgebaut werden kann, sind die Weichenzungen länger als sie für die EW190 gebraucht werden. Sind die Zungen eingeschoben und so positioniert, das die Mitnehmerdrähte mittig im Stellkanal liegen, können die, zum Weichenende hin überstehenden Schienenenden abgetrennt werden. Ich benutzte dazu eine Minibohrmaschine mit Diamanttrennscheibe. Sägen mit Sägeblatt, selbst die sonst sehr zu empfehlende Schienensäge aus dem Hause 'Fohrmann', empfehle ich für solche Arbeiten nicht, da sie aus meiner Sicht zu hohe Scherkräfte auf Schiene und Schwellenrost ausüben. So könnte sich das Sägeblatt im Schienenprofil verhakeln und ein Ruck, um die Säge zu befreien könnte schlimmstenfalls das Profil aus den Kleineisen reißen und letztere beschädigen. Eine weitere Möglichkeit, die Schienenprofile abzulängen ist eine spezielle Zange, die unter dem Begriff 'Gleisschneider' angeboten wird. Aber auch beim Umgang mit der Trennscheibe ist Vorsicht geboten.

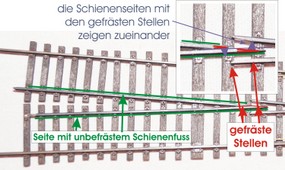

Hier ist das letzte Stück Schiene, die Herzstückschiene, zu verarbeiten. Diese ist in zwei exakt gleich große Teile zu trennen. Das Bild rechts veranschaulicht, welches Stück der Herzstückschiene auf welche Seite gehört. Die Seiten, die bereits vorgefräst sind, liegen immer zueinander, während die nicht befrästen Seiten voneinander weg zeigen.

Zuerst ist das Schienenstück des geraden Stranges einzuschieben, wobei die Spitze mittig auf der vierten Schwelle ab Doppelschwelle Richtung Weichenende zu liegen kommt. Die Anleitung spricht von einer Herzstückmarkierung, an der die Spitze der geraden Herzstückschiene liegen soll. Leider beschreibt die Anleitung nicht, wo sich diese Markierung befindet,

noch, wie diese auszusehen hat, so dass ich die Position empirisch bestimmte (u.a. durch Sichtung von Bildmaterial entsprechender Weichen, Daten des Oberbauhandbuches und durch Rolltests). Danach ist die Zungenschiene des abzweigenden Stranges soweit einzuschieben, dass sie mit ihrer Spitze 4,5mm hinter der Spitze des geraden Gleises zu liegen kommt.

noch, wie diese auszusehen hat, so dass ich die Position empirisch bestimmte (u.a. durch Sichtung von Bildmaterial entsprechender Weichen, Daten des Oberbauhandbuches und durch Rolltests). Danach ist die Zungenschiene des abzweigenden Stranges soweit einzuschieben, dass sie mit ihrer Spitze 4,5mm hinter der Spitze des geraden Gleises zu liegen kommt.

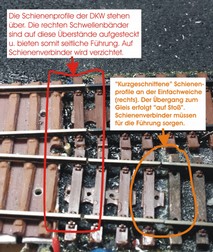

Schnell hat sich heraus gestellt, dass das keine gute Idee war. Heute würde ich sogar die Herzstückschienen gegen längere ersetzen, nur um ausreichend Überstand der Schienenprofile über den Schwellenrost hinaus zu bekommen!

Schnell hat sich heraus gestellt, dass das keine gute Idee war. Heute würde ich sogar die Herzstückschienen gegen längere ersetzen, nur um ausreichend Überstand der Schienenprofile über den Schwellenrost hinaus zu bekommen!Warum?

Weil sich auf diese Überstände ganz prima die erste(n) Schwellen der benachbarten Schwellenbänder -o. roste aufstecken lassen. Im Ergebnis hat man einen Übergang der gegen seitliche Verschiebungen stabil ist, ohne das man Schienenverbinder (Fusslaschen) benutzen muss. Für diese muss man nämlich wenigstens auf einer Schwelle auf die Kleineisen verzichten, denn sonst haben die Verbinder keinen Platz. Nebenstehendes Bild veranschaulicht diese Situation.

Jetzt, wo ich diesen Bericht schreibe, liegt der Beginn meines Gleisbaus bereits zwei Jahre zurück. Nein, es hat nicht so lange gedauert, doch man hat ja noch anderes zu tun, und so schleppte sich das Vorhaben dahin. Dank vieler Fotos und gutem Erinnerungsvermögen berichte ich nun von dem Abenteuer 'Gleisbau'. Vorab entschuldige ich mich für die Unschärfe in manchen Bildern, die meist aus einer zu geringen Schärfentiefe resultiert. Trotzdem ist m.M. nach erkennbar, worum es geht.

Den Anfang macht der Modulkopf nach FKTT-Norm. Den Gleisabschluss ohne Hilfsmittel so hinzuzirkeln, dass fremde Module nahtlos passen, dürfte nahezu unmöglich und sehr fehlerträchtig sein und so habe ich mir ein Set eingleisiger Kopfprofilschablonen besorgt. Vorausgesetzt, die Kopfprofile der Modulkästen sind exakt gefertigt, ist die Schablone ein Garant dafür, dass die eigenen Module an jedem anderen Modul passen.

Bild 1: genormter Modulübergang

Die verwendete Schalldämmung endet ca. 3cm vor der Modulkante. Direkt am Übergang würde sie diesem nicht genügend Halt bieten. Das Stück wird stattdessen von einem 3mm starkem Birkenholzplättchen ausgefüllt, welches mit 2K-Kleber befestigt ist. Bei allen 'inneren' Übergängen habe ich die 3mm Sperrholzstücken, die den Ausgleich zur Dämmmatte bilden, jeweils am Stück über beide Segmentenden verklebt, die Segmente waren dabei fest miteinander verbunden. Der verwendete 2K-Kleber hat ausgleichende bzw. füllende Eigenschaften. Erst nach dem Aushärten habe ich den Übergang mit einer Absatzsäge getrennt.

Bild 2: Ausrichten am Modulübergang

Bild 3: Übergangsstück

Bevor jedoch die lötbaren Übergangsstücken verbaut werden, muss das Gleis ausgerichtet werden. Auch hierbei habe ich immer, soweit es möglich war, über zwei Segmente gearbeitet. Mein erstes Segment (von fünf) ist 50cm breit, mein zweites 100cm. Ich habe also zunächst das erste Joch am Modulübergang montiert. Das Ende reichte ca. 10cm in das zweite Segment hinein. Mir war daran gelegen, die großzügig ausgelegten Radien des Streckengleises möglichst sauber und elegant auszuformen. Daher erschien es mir wenig sinnvoll, bei nur 10cm Überstand schon die Schienen am Übergangsstück zu verlöten. Also habe ich zunächst, wie unten beschrieben, ein weiteres Joch an das Erste angesetzt.

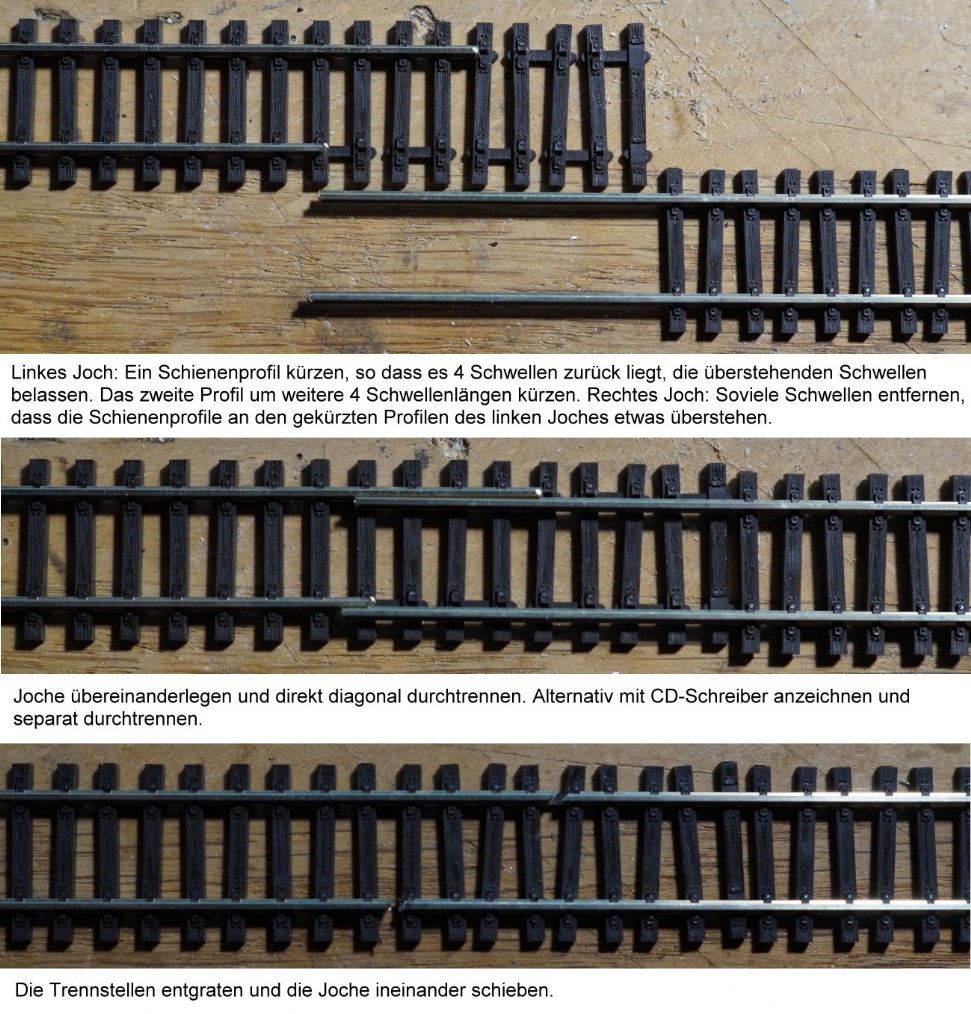

- In vielen Quellen wird empfohlen, sogenannte Dehnungsfugen in die Schienenprofile einzubringen. Sie sollen verhindern, dass durch das Arbeiten der Modulkästen bei Temperatur -bzw. "Klimawechsel" Gleisverwerfungen entstehen. Diese Dehnungsfugen sind Trennstellen im Schienenprofil, die diagonal zur Schienenlänge einzubringen sind.

- Die Schienenprofile sind allgemein gute 60cm lang, d.h. dass bei einem längeren Modul ohnehin zwei Profile hintereinander verbaut werden müssen. Damit hat man schon mindestens eine Trennung des Profils je Modulkasten. Warum also nicht diese baulich notwendige Trennstelle als 'Dehnungsfuge' nutzen?

- Um die Schienenprofile bei Betonschwellennachbildung mit Schienenverbindern auszurichten, muss man mindestens ein Kleineisenpaar weglassen. Diese Unterbrechung fällt enorm in's Auge.

- Trennstellen in Gleisen sollen, wo es möglich ist, nicht auf gleicher Höhe liegen.

Das Gleismaterial ist so straff gefertigt, dass man die Profile eines 60cm-Joches im Guten nicht mehr verschieben kann. Deswegen sollte man die überschüssigen Schwellen des zweiten Joches einfach entfernen, anstatt zu versuchen die Profile mit Gewalt zu verschieben. Auch sind die getrennten Schienenstöße selten auf Anhieb präzise. Insbesondere wenn man die Gleisjoche anschließend in Bögen formt. Hierbei dehnen sich die Trennstellen gerne wieder auf. Bei ausreichender Fixierung des Schwellenbandes kann man aber kleinere Korrekturen wagen, indem man die Profile mit einer Zange schiebt oder mit einem kleinen Hammer auf die Schienenköpfe 'pinkert'. Generell ist es sinnvoll, die Profile an den Trennstellen so dicht wie möglich aneinander zu schieben und die Trennstellen, bei Bedarf, nach der endgültigen Gleisverlegung mit einer Diamanttrennscheibe nochmal zu weiten. Optimal wäre wohl eine Lücke von 0,8 bis 1 mm.

Bild 6: Fertiger Übergang

Im obigen Bild wurde der Übergang noch mit der Schienensäge getrennt. Man erkennt ganz gut den sehr feinen Schnitt. Der Höhenausgleich für die Dämmung wurde trapezförmig angeschrägt. Überschüssiges Lot habe ich mit einem Bastlerskalpell entfernt.

Bild 7: „Wandersperre" für Schienenprofile

Bild 8: Verdrahten

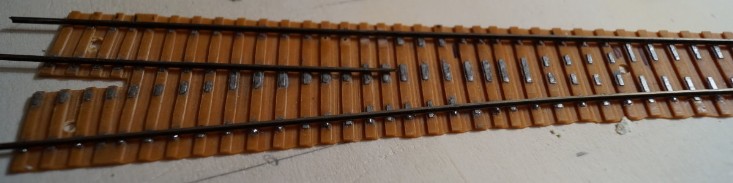

Bild 9: Fertig verlegte Gleise und Weichen auf Segment 4

Nachdem alle Ausformungsarbeiten abgeschlossen waren, habe ich die Gleisjoche mit kleinen Schrauben in Abständen von ca. 10cm fixiert. Dazu habe ich die Verbindungsstege der Schwellenbänder durchbohrt und kleine Messingschrauben eingebracht, die nach dem Verkleben der Gleise wieder entfernt wurden. Verbindungsstege und Löcher werden später durch den Schotter verdeckt. Bei Echtholzschwellen und Stahlschwellennachbildung von TTfiligran ist dieser Steg nicht vorhanden. Fixierungen müssen hier an den Außenseite der Schwellenbänder vorgenommen werden.

Nachdem alle Ausformungsarbeiten abgeschlossen waren, habe ich die Gleisjoche mit kleinen Schrauben in Abständen von ca. 10cm fixiert. Dazu habe ich die Verbindungsstege der Schwellenbänder durchbohrt und kleine Messingschrauben eingebracht, die nach dem Verkleben der Gleise wieder entfernt wurden. Verbindungsstege und Löcher werden später durch den Schotter verdeckt. Bei Echtholzschwellen und Stahlschwellennachbildung von TTfiligran ist dieser Steg nicht vorhanden. Fixierungen müssen hier an den Außenseite der Schwellenbänder vorgenommen werden.Die Elastizität des Klebers hat zur Folge, dass die Kleberoberfläche auch nach dem Abbinden über Wochen, wenn nicht Monate klebrig bleibt. Staub, Flusen, alles bleibt haften. Um dem vorzubeugen, kann man das Gleisbett mit Planumsand abstreuen, der sehr gut haften bleibt.